— Os Dados Falam: De “Subtrativa” para “Aditiva”, Chegou uma Revolução na Fabricação de PEEK de Grau para Implantes

1. Por que Comparar a Impressão 3D com PEEK Usinado?

PEEK (poliéterétercetona), frequentemente chamado de “rei dos plásticos de grau para implantes”, tem tradicionalmente dependido do processo “barra/placa → usinagem CNC”. No entanto, a usinagem apresenta três grandes desafios:

- Aproveitamento de material de apenas ~30%, resultando em altos custos;

- Dificuldade em produzir estruturas porosas ou curvas complexas em um único processo;

- Modificações de design exigem reprogramação de trajetórias de ferramentas ou processos, levando a ciclos de iteração relativamente longos.

Com a maturação das tecnologias de modelagem por fusão e deposição (FDM) em alta temperatura e de sinterização seletiva a laser (SLS), o PEEK impresso em 3D está agora desafiando a dominância da usinagem. Recentemente, conduzimos um estudo sobre o AKSOPEEK de grau para implantes utilizando o processo FDM com pós-tratamento. Com base na norma YY/T 0660—2008Poliéterétercetona (PEEK) para implantes cirúrgicos, comparamos sistematicamente as propriedades mecânicas, a densidade e a eficiência de fabricação dos dois processos.

Conclusão principal:

Em termos de indicadores mecânicos fundamentais, o PEEK impresso em 3D atende totalmente aos padrões e geralmente é comparável às peças usinadas. Em eficiência de fabricação e utilização de material, a usinagem está em clara desvantagem.

2. Comparação de Desempenho: Impressão 3D vs. Usinagem

| Item de Teste | Requisito Padrão | AKSOPEEK Usinado a partir de Barra | AKSOPEEK Filamento Impresso em 3D | Conclusão |

|---|---|---|---|---|

| Módulo de flexão | ≥3000 MPa | 3940 MPa | 4311 MPa (Eixo X), 3904 MPa (Eixo Y) | Peças impressas apresentam maior rigidez, especialmente ao longo do eixo X; eixo Y comparável às hastes. |

| Resistência à flexão | ≥110 MPa | 178 MPa | 173 MPa (Eixo X), 167 MPa (Eixo Y) | Um pouco inferior na impressão, mas dentro do mesmo nível de desempenho seguro. |

| Tensão na deflexão especificada | ≥110 MPa | 136 MPa | 141 MPa (Eixo X), 133 MPa (Eixo Y) | As peças impressas têm um desempenho superior no ponto de deformação clinicamente crítico de 3,5%. |

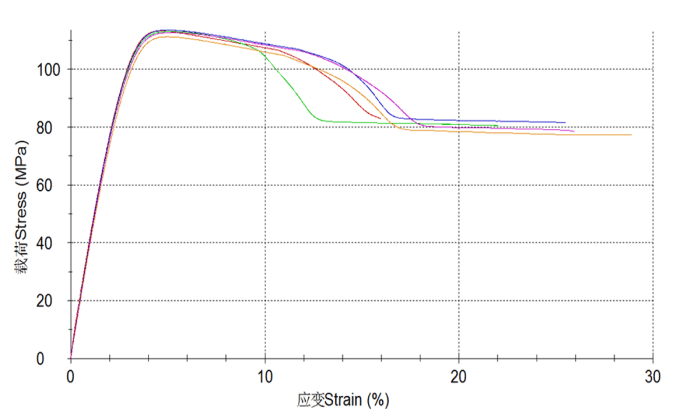

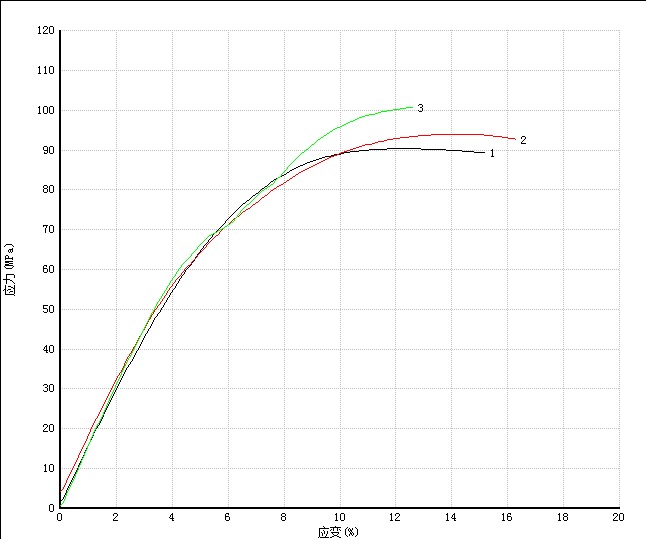

| Resistência à tração | ≥90 MPa | 113 MPa | 95.0 MPa (Eixo Z) | Eixo Z limitado pela ligação entre camadas com base na ressolidificação térmica; difusão insuficiente da cadeia leva ao escoamento precoce e fragilidade parcial. |

| Resistência à fratura | ≥70 MPa | 80 MPa | 94.2 MPa (Eixo Z) | Peças impressas superam. |

| Alongamento na rotura | ≥5% | 23.6% | 14.7% (Eixo Z) | Peças impressas apresentam menor ductilidade. |

| Resistência ao impacto com entalhe | ≥4 kJ/m² | 4,6 kJ/m² | 5.1 kJ/m² (Eixo X), 4.5 kJ/m² (Eixo Y) | Peças impressas exibem melhor resistência ao impacto, adequadas para aplicações em medicina craniofacial e esportiva. |

| Densidade | 1.28–1.32 g/cm³ | 1.300 g/cm³ | 1.293 g/cm³ (Eixo X), 1.290 g/cm³ (Eixo Y) | Porosidade <1%; as peças impressas atingem densidade próxima à de uma barra. |

| Aproveitamento de material | — | ≈30% | ≥85% | A impressão economiza matéria-prima significativamente, reduzindo os custos por peça em ~40%. |

| Perfil de usinagem AKSOPEEK: curva tensão-deformação de tração | Filamento AKSOPEEK para impressão 3D: curva de tensão-deformação à tração |

|

|

3. Análise Técnica: Por Que a Impressão 3D Pode Equiparar-se às Hastes Extrudadas?

- Controle Preciso de Temperatura

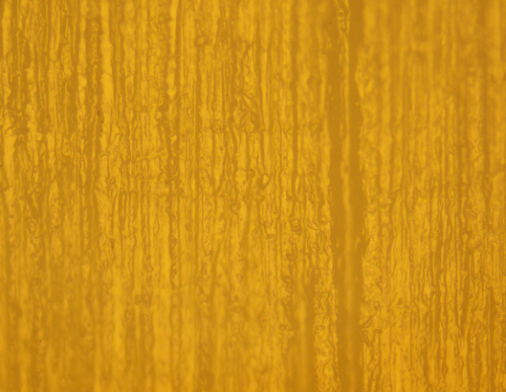

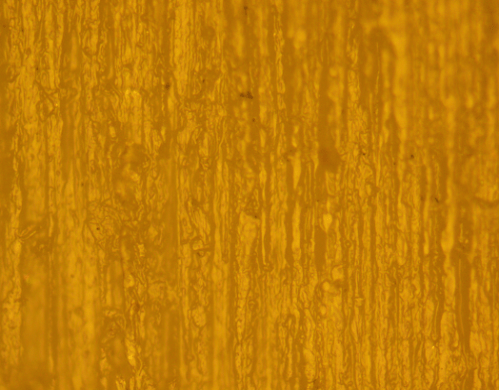

- Controle PID em malha fechada do nozzle: limita a flutuação da viscosidade do fundido para <3%, garantindo soldagem uniforme entre camadas e eliminando vazios visíveis;

- Câmara de alta temperatura: mantém a camada anterior a ~280 °C (acima da temperatura de cristalização do PEEK Tc≈270 °C), aumentando a profundidade do entrelaçamento das cadeias moleculares de ~10 µm para 35 µm, reforçando assim a resistência ao cisalhamento entre camadas e mitigando a fragilidade de “delaminação de camadas”.

- Desenho de Trajetória de Impressão Otimizada

- Orientação de acordo com a tensão principal: a análise de elementos finitos identifica a direção da tensão máxima, orientando a otimização do fatiamento para melhor desempenho mecânico;

- Infill helicoidal + escalonado: camada externa helicoidal contínua (melhora a tensão circunferencial), camada interna de malha escalonada (resistência ao cisalhamento), reduzindo a concentração de tensões e aumentando a tenacidade ao impacto.

|

|

|

Soldadura instantânea a alta temperatura e alta pressão, o AKSOPEEK impresso em 3D reduz a porosidade e os defeitos de soldadura para a mesma ordem de grandeza dos perfis extrudados, alcançando uma “substituição sem indiferença” das propriedades mecânicas e da durabilidade biológica.

4. Discussão

- Desempenho mecânicoO módulo de flexão, a resistência à flexão e a resistência à fratura das peças impressas são comparáveis às de barras usinadas; o desempenho à tração no eixo Z permanece a principal limitação.

- Eficiência de manufaturaA impressão 3D alcança ≥85% de utilização de material em comparação com ~30% da usinagem, reduzindo o consumo de matéria-prima e os custos por peça em ~40%.

- Valor clínico: A impressão 3D permite estruturas porosas e correspondência anatómica específica do paciente, proporcionando benefícios de integração óssea inatingíveis pela usinagem.

5. Conclusão

O PEEK impresso em 3D atingiu paridade com as peças usinadas na maioria das propriedades mecânicas essenciais, ao mesmo tempo que oferece vantagens significativas em eficiência de material, flexibilidade de fabricação e adaptabilidade clínica.

À medida que a precisão de impressão, a ligação entre camadas e a estabilidade do processo continuam a melhorar, espera-se que o PEEK de grau para implantes impresso em 3D se expanda das aplicações craniofaciais e espinhais para ossos longos e medicina esportiva nos próximos cinco anos, avançando finalmente em direção à era dos implantes inteligentes.

Perspectiva finalA dominância da usinagem na fabricação de PEEK de grau para implantes está sendo erodida. A impressão 3D atingiu um estágio onde a adoção clínica é tecnicamente viável e economicamente atraente.